تابستان با گرمای طاقتفرسا، کابوس مدیران تولید است؛ چراکه افزایش دمای داخل سوله نه تنها راندمان نیروی انسانی را به شدت کاهش میدهد، بلکه با تشدید پدیده «لایهبندی حرارتی» (Stratification) در ارتفاع بالا، منجر به تریپ دادن تجهیزات حساس و توقف پرهزینه خط تولید میشود. در این شرایط، انتخاب سیستم سرمایش مناسب، فراتر از یک بحث رفاهی، تصمیمی استراتژیک و اقتصادی است که مستقیما بر هزینههای انرژی و کیفیت نهایی محصول اثر میگذارد؛ لذا در ادامه به بررسی فنی سه راهکار اصلی سرمایش سوله های صنعتی برای عبور از این چالش میپردازیم.

۱. رویکرد اول: سرمایش تبخیری (Evaporative Cooling)؛ ایرواشر و زنت:

قدیمیترین و شناختهشدهترین روش خنکسازی در فلات ایران، استفاده از قدرت نهان تبخیر آب است. در ترمودینامیک، به این فرآیند “سرمایش آدیاباتیک” میگویند. زمانی که هوای گرم و خشک از روی سطوح خیس عبور میکند، گرمای محسوس خود را به آب میدهد تا آن را تبخیر کند. نتیجه، کاهش دمای خشک هوا و افزایش رطوبت آن است.

در مقیاس صنعتی، ما از کولرهای آبی خانگی استفاده نمیکنیم؛ بلکه از دستگاههای قدرتمندی به نام ایرواشر (Air Washer) یا زنت (Zent) بهره میبریم.

ساختار فنی و کلاسبندی ایرواشرها:

برخلاف کولرهای معمولی که از پوشال استفاده میکنند، ایرواشرهای صنعتی مدرن مجهز به سیستمهای پاشش آب (نازلهای فشار بالا) یا پدهای سلولزی ضخیم هستند. ایرواشرها بر اساس میزان راندمان اشباع به کلاسهای مختلفی (کلاس ۴، ۶ و ۸) تقسیم میشوند.

- ایرواشر کلاس ۸: دارای دو بانک (ردیف) نازل پاشش آب است و میتواند هوا را تا نزدیکی دمای مرطوب محیط خنک کند. این یعنی اگر دمای هوای بیرون ۴۰ درجه و رطوبت نسبی ۱۵ درصد باشد، یک ایرواشر کلاس ۸ میتواند هوایی با دمای حدود ۲۲ درجه تحویل دهد.

مزایا: اقتصاد و فشار مثبت:

۱. هزینه اولیه پایین: در مقایسه با قیمت هواساز صنعتی متصل به چیلر، قیمت ایرواشر بسیار پایینتر است (گاهی تا یکسوم).

۲. مصرف برق کم: تنها مصرفکنندههای انرژی در این سیستم، الکتروموتور فن و پمپ آب هستند.

۳. ایجاد فشار مثبت: ایرواشرها حجم عظیمی از هوای تازه (Fresh Air) را به داخل سوله تزریق میکنند. این کار باعث ایجاد فشار مثبت در سالن میشود که از ورود گرد و غبار و آلودگی از درزهای سوله به داخل جلوگیری میکند. این ویژگی برای کارخانجات نساجی، ریسندگی و صنایع چوب حیاتی است.

محدودیت مهم: رطوبت:

ایرواشرها ذاتا رطوبتزا هستند. در مناطق شرجی (مانند شمال یا جنوب ایران در فصل تابستان)، راندمان این سیستم به شدت افت میکند. همچنین برای صنایعی که رطوبت قاتل آنهاست (مثل انبار شکر، آرد، سیمان، صنایع الکترونیک و برخی صنایع دارویی)، استفاده از ایرواشر ممنوع است.

۲. رویکرد دوم: سرمایش تراکمی؛ چیلر و هواساز:

زمانی که صحبت از دقت، کنترل کیفیت و استانداردهای سختگیرانه (مانند GMP در داروسازی) میشود، سیستمهای تبخیری باید کنار بروند. در اینجا ما به سیستمی نیاز داریم که دما را مستقل از شرایط محیطی کنترل کند و مهمتر از آن، قابلیت رطوبتگیری داشته باشد.

این سیستم ترکیبی از یک چیلر صنعتی (مولد آب سرد) و یک دستگاه هواساز (AHU) است. آب سرد (مثلا ۷ درجه سانتیگراد) وارد کویلهای هواساز میشود، هوای عبوری با برخورد به سطح سرد کویل خنک شده و رطوبت اضافی آن تقطیر میشود.

چرا صنایع حساس باید هزینه کنند؟

فرض کنید در یک کارخانه چاپ و بستهبندی فعالیت میکنید. اگر رطوبت بالا برود، کاغذ تاب برمیدارد و کیفیت چاپ از بین میرود. یا در یک کارخانه شکلاتسازی، دمای بالای ۲۴ درجه باعث دفرمه شدن محصول میشود. در این موارد، هزینه برق و خرید چیلر در برابر “ضایعات تولید” عدد ناچیزی است.

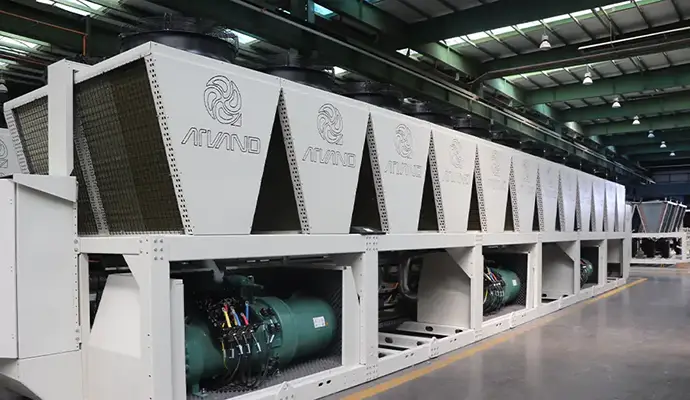

- چیلر تراکمی: در انواع هوایی (Air Cooled) و آبی (Water Cooled) موجود است. برای اکثر سولههای صنعتی ایران که مشکل کمآبی دارند، چیلر هوایی اسکرو یا اسکرال گزینه محبوبتری است.

- روفتاپ پکیج (Rooftop Package): این دستگاه در واقع ترکیبی از چیلر و هواساز در یک باکس واحد است که روی سقف نصب میشود و نیاز به لولهکشی آب را حذف میکند.

اهمیت حیاتی استراکچر و بدنه:

در سیستمهای تراکمی، اختلاف دمای داخل دستگاه و محیط بیرون بسیار زیاد است. اگر بدنه هواساز یا پکیج ضعیف باشد، دو اتفاق میافتد: اول، اتلاف انرژی عظیم؛ دوم، تعریق (Condensation) روی بدنه دستگاه که باعث زنگزدگی و چکه کردن آب میشود.

در استانداردهای روز دنیا (که خوشبختانه در محصولات شرکتهایی ایرانی مثل تهویه اروند یا برندهای معتبر اروپایی با دقت بالا رعایت میشود)، استفاده از بدنه دوجداره (Double Skin) و عایقبندی تزریقی پلیاورتان یا پشم سنگ فشرده برای جلوگیری از اتلاف انرژی و پلهای حرارتی در سولههای بزرگ الزامی است. شاید یک دستگاه کارگاهی ارزانقیمت در ابتدا جذاب باشد، اما نشتی هوا و اتلاف انرژی آن در طول ۵ سال، هزینهای معادل خرید یک دستگاه نو را به شما تحمیل خواهد کرد.

۳. رویکرد سوم: سرمایش موضعی و مدیریت جریان هوا:

گاهی اوقات خنک کردن کل حجم هوای سوله (مثلا ۵۰ هزار متر مکعب) نه منطقی است و نه اقتصادی. وقتی تنها ۱۰ نفر پرسنل در سوله حضور دارند و بقیه فضا انبار یا ماشینآلات اتوماتیک است، چرا باید انرژی را هدر داد؟

الف) سرمایش موضعی (Spot Cooling):

در این روش، کانالکشی هواساز یا ایرواشر به صورت متمرکز فقط به ایستگاههای کاری هدایت میشود. دریچههای پرتاب طولانی (Jet Nozzles) هوای خنک را دقیقا روی اپراتور یا تابلو برق میدمند. این روش “میکرو-اقلیم” (Micro-climate) ایجاد میکند و هزینههای جاری را به شدت کاهش میدهد.

ب) جتفنها و فنهای HVLS:

برای مقابله با همان پدیده لایه لایه شدن هوا که در مقدمه گفتیم، استفاده از فنهای گردش هوا ضروری است.

- جت فنها: هوای خنک پایین را با فشار به نقاط کور میرسانند.

- فنهای HVLSفنهای سقفی غولپیکر : با چرخش آرام و حجم هوای بالا، لایههای حرارتی زیر سقف را میشکنند و دما را در کل ارتفاع سوله یکنواخت میکنند. ترکیب این فنها با سیستمهای سرمایشی، راندمان را تا ۳۰٪ افزایش میدهد.

جدول مقایسه فنی و اقتصادی: راهنمای تصمیمگیری:

برای اینکه بتوانید در یک نگاه تصمیم بگیرید، پارامترهای حیاتی این دو سیستم غالب (ایرواشر و چیلر) را در جدول زیر آنالیز کردهایم:

|

معیار ارزیابی |

سیستم تبخیری (ایرواشر) |

سیستم تراکمی (چیلر/پکیج) |

|

هزینه اولیه خرید |

پایین |

بالا |

|

مصرف برق |

کم |

زیاد |

|

مصرف آب |

بسیار بالا |

ناچیز / صفر (در نوع هوایی) |

|

اثر بر رطوبت |

افزاینده (ایجاد رطوبت) |

کاهنده (خشککننده) |

|

دقت کنترل دما |

نوسانی (وابسته به محیط) |

دقیق و ثابت |

|

مناسب برای |

نساجی، پلاستیک، سالنهای ورزشی |

دارویی، چاپ، اتاق تمیز، انبار خاص |

ملاحظات پیش از خرید تهویه برای سوله های صنعتی:

قبل از اینکه با فروشندگان تماس بگیرید و استعلام قیمت هواساز صنعتی یا چیلر بگیرید، این سه سوال را از خود بپرسید:

- بار حرارتی داخلی چقدر است؟ آیا کورهها و دستگاههای تزریق پلاستیک شما گرمای زیادی تولید میکنند؟ در این صورت شاید ایرواشر نتواند به تنهایی حریف بار حرارتی شود و نیاز به سیستم ترکیبی داشته باشید.

- عایقبندی سوله در چه وضعیتی است؟ نصب بهترین چیلر دنیا در سولهای که سقف و دیوارهای آن عایق نیست، مثل روشن کردن کولر ماشین با شیشه پایین است. ابتدا نشتیهای حرارتی سوله را بگیرید.

- آیا طرح توسعه دارید؟ سیستم را طوری انتخاب کنید که اگر فردا خط تولید جدیدی اضافه کردید، کل سیستم تهویه نیاز به تعویض نداشته باشد (ماژولار بودن).

نتیجهگیری: بهترین سیستم سرمایشی سوله های صنعتی:

هیچ نسخهی واحدی برای همه سولهها وجود ندارد. “بهترین” سیستم، سیستمی است که تعادلی بین بودجه، اقلیم و نیاز فنی فرآیند تولید شما برقرار کند.

- اگر در یزد یا اصفهان هستید و سوله ریختهگری دارید: ایرواشر پادشاه بی رقیب است.

- اگر در شمال هستید یا کارخانه تولید دارو دارید: چیلر تراکمی تنها راه نجات است.

- اگر بودجه محدودی دارید اما به سرمایش خشک نیاز دارید: سیستمهای پکیج یونیت میتوانند گزینه میانه باشند.

پیشنهاد نهایی من این است که ریسک نکنید. محاسبه بار برودتی یک کارخانه، فرمول ساده ضرب و تقسیم نیست؛ نیاز به نرمافزارهای مهندسی (مانند HAP) و تجربه اجرایی دارد. مشورت با مجموعههای تخصصی و باسابقهای که اعتبار خود را در پروژههای بزرگ صنعتی ثابت کردهاند (مانند تیم فنی و مهندسی تهویه اروند)، میتواند دید شما را باز کند و از هدررفت سرمایههای میلیاردی جلوگیری نماید. به یاد داشته باشید، هزینه مشاوره صحیح، بسیار کمتر از هزینه اصلاح یک سیستم تهویه ناکارآمد است.